Co je výroba PCB? Kompletní průvodce procesem a metodami

Rachel Roland

V dnešním hyperpropojeném světě spoléhá téměř každé elektronické zařízení na skrytého hrdinu: desku plošných spojů (PCB). Od chytrých telefonů a notebooků po lékařská zařízení a automobilové systémy slouží PCB jako páteř moderní elektroniky. Přemýšleli jste ale někdy, jak se tyto složité zelené desky vyrábějí? Odpověď leží ve výrobě PCB – přesném, vícekrokovém procesu, který transformuje designové koncepty na funkční obvody.

Tento komplexní průvodce se ponoří do světa výroby PCB, prozkoumá jeho základní principy, klíčové fáze a rozmanité metody používané k výrobě všeho od jednoduchých prototypů až po složité velkosériové desky. Ať už jste inženýr, produktový designér nebo jen zvědavý na elektroniku, pochopení tohoto procesu vám poskytne cenné poznatky o tom, jak vaše oblíbená zařízení ožívají.

Projdeme celou cestu – od počátečního návrhu a výběru materiálu až po finální testování – a zdůrazníme důležitost vytváření prototypů PCB a vzorků PCB pro zajištění kvality a výkonu před plnou výrobou.

Pochopení výroby PCB: Základ moderní elektroniky

V jádru se výroba PCB vztahuje k procesu výroby desek plošných spojů, které mechanicky podporují a elektricky spojují elektronické součástky pomocí vodivých cest, podložek nebo signálových stop vyleptaných z měděných plechů laminovaných na nevodivý substrát.

Cílem výroby PCB je vytvořit spolehlivé, odolné a efektivní platformy pro montáž a propojení elektronických dílů, jako jsou rezistory, kondenzátory, integrované obvody (IO) a konektory. Tyto desky eliminují potřebu objemných kabelových svazků a snižují riziko uvolněných spojů, což je činí nepostradatelnými v téměř všech elektronických produktech.

Proč jsou PCB důležité

Před nástupem PCB byly elektronické obvody montovány ručně pomocí bodového drátování – metoda, která byla časově náročná, náchylná k chybám a náchylná ke zkratům a mechanickým poruchám. Zavedení PCB způsobilo revoluci v elektronice tím, že umožnilo:

- Miniaturizaci: Součástky lze umístit blíže k sobě.

- Hromadnou výrobu: Desky lze replikovat s vysokou konzistencí.

- Zvýšenou spolehlivost: Méně pájených spojů a vodičů znamená méně bodů selhání.

- Zlepšený výkon: Řízená impedance a snížené elektromagnetické rušení (EMI).

Dnes výroba PCB podporuje průmyslová odvětví od spotřební elektroniky a telekomunikací po letectví, obranu a zdravotnictví.

Pro společnosti vyvíjející nové produkty umožňuje začátek s prototypem PCB inženýrům testovat funkčnost, identifikovat chyby v návrhu a optimalizovat rozložení před závazkem k velkým objemům. Podobně výroba vzorku PCB umožňuje ověření materiálů, vyrobitelnosti a shody se specifikacemi.

Tyto desky v rané fázi jsou klíčové pro zkrácení doby uvedení na trh a zabránění nákladným přepracováním později ve vývojovém cyklu.

Klíčové fáze v procesu výroby PCB

Vytvoření hotové PCB zahrnuje sérii vysoce kontrolovaných kroků, z nichž každý vyžaduje přesné vybavení a kvalifikované techniky. Ačkoli přesné pořadí se může lišit v závislosti na typu desky (např. jednostranná, oboustranná, vícevrstvá), obecný tok zůstává konzistentní ve většině zařízení pro výrobu PCB.

Pojďme prozkoumat hlavní fáze spojené s přeměnou digitálního návrhu na fyzickou desku plošných spojů.

Krok 1: Návrh a výstup

Příprava souborů

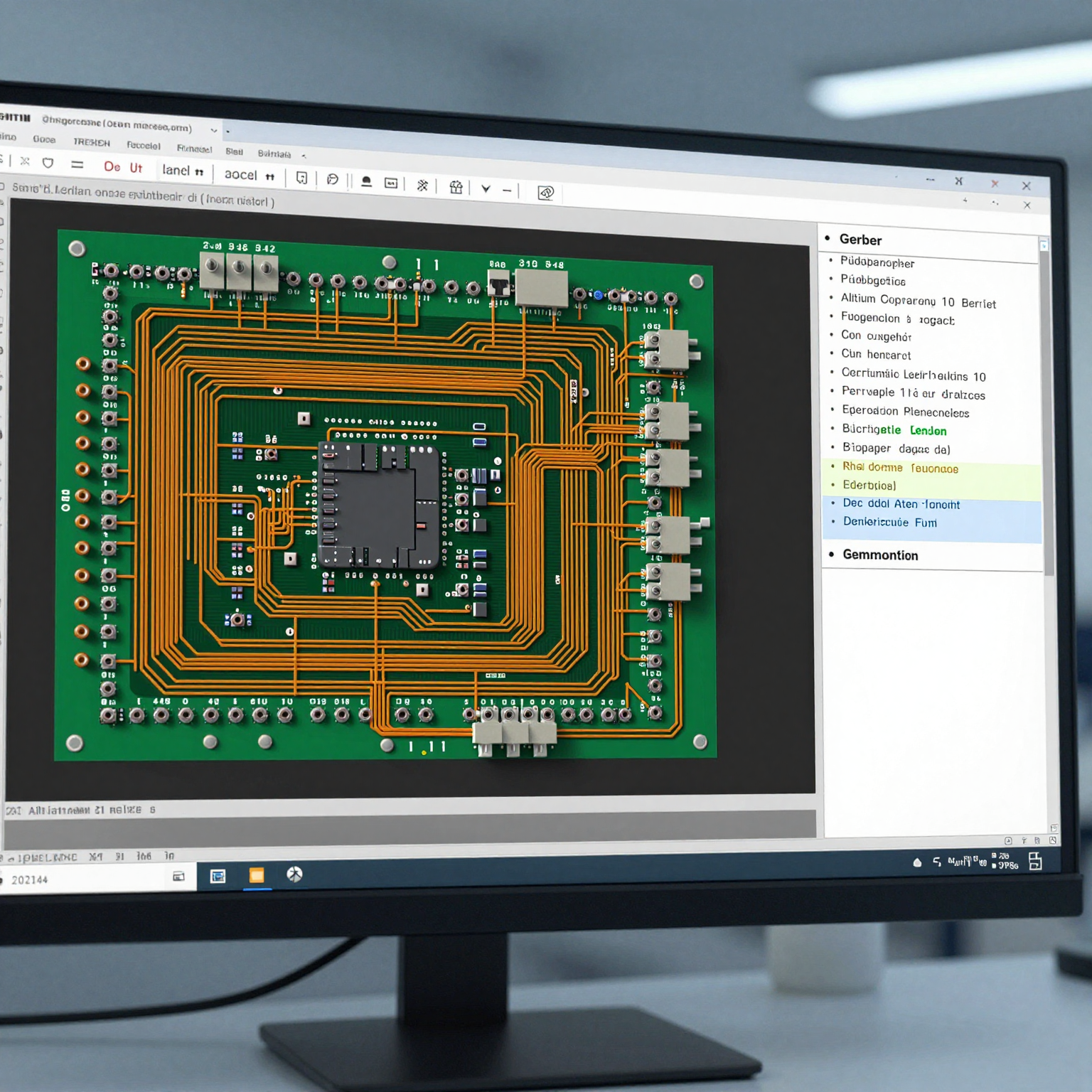

Všechna výroba PCB začíná návrhem vytvořeným pomocí softwaru pro automatizaci elektronického návrhu (EDA), jako je Altium Designer, KiCad, Eagle nebo OrCAD. Tato fáze zahrnuje:

- Zachycení schématu

- Umístění součástek

- Směrování elektrických spojení

- Kontrolu pravidel návrhu (DRC)

Po dokončení je návrh exportován do standardních formátů souborů používaných výrobci. Mezi nejběžnější výstupní soubory patří:

- Soubory Gerber (.gbr): Definují měděné vrstvy, nepájivou masku, sítotisk a data vrtání.

- Soubor NC vrtání: Specifikuje umístění a velikosti otvorů.

- Kusovník (BOM): Seznam všech součástek potřebných pro montáž.

- IPC-2581 nebo ODB++: Pokročilé formáty dat, které sdružují všechny potřebné informace do jednoho balíčku.

Přesnost v této fázi je zásadní – jakákoli chyba v souborech Gerber může vést k vadným deskám. Pro sestavení prototypu PCB návrháři často používají zjednodušené verze svých finálních návrhů k rychlému ověření základní funkčnosti.

Výrobci obvykle provádějí kontrolu Design for Manufacturability (DFM), aby zajistili, že odeslané soubory splňují výrobní požadavky. To zahrnuje ověření šířky stop, rozestupů, velikostí prokovů a tolerancí zarovnání vrstev.

Profesionální tip: Při objednávání vzorku PCB vždy požádejte o kontrolu DFM, zejména pokud pracujete s úzkými tolerancemi nebo návrhy s vysokou hustotou.

Krok 2: Výběr materiálu a příprava substrátu

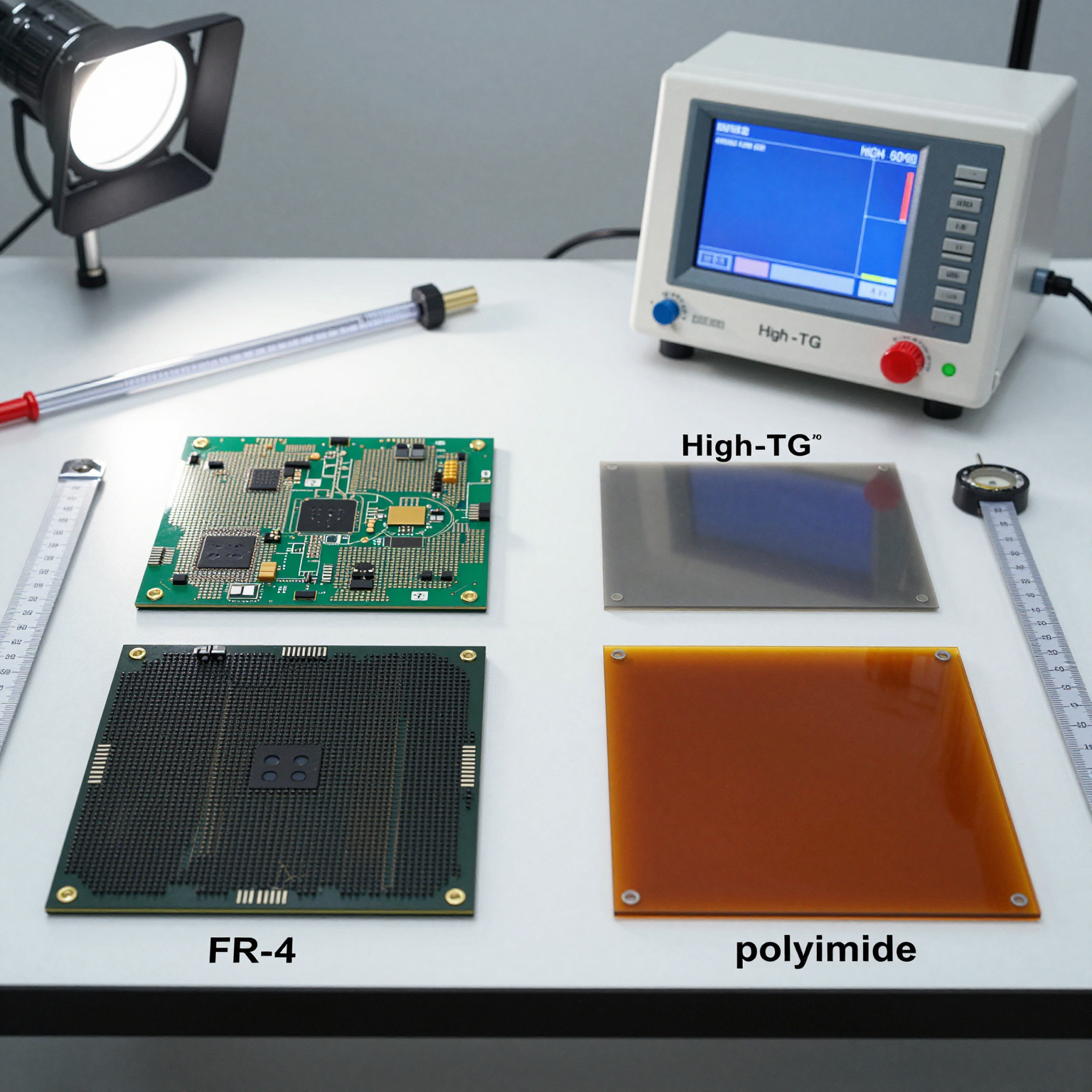

Základní materiál PCB – známý jako substrát – hraje zásadní roli při určování elektrických, tepelných a mechanických vlastností desky. Mezi běžné substráty patří:

- FR-4: Sklem vyztužený epoxidový laminát, široce používaný pro svou vynikající izolaci, pevnost a nákladovou efektivitu.

- High-Tg FR-4: Nabízí vyšší tepelnou odolnost, vhodný pro bezolovnaté pájecí procesy.

- Polyimid: Používá se v flexibilních PCB (flex PCB) a aplikacích s vysokou teplotou.

- Materiály Rogers: Preferované pro RF a mikrovlnné obvody kvůli nízkým dielektrickým ztrátám.

- Kovové jádro (MCPCB): Desky s hliníkovou zadní stranou používané v LED osvětlení a výkonové elektronice pro lepší odvod tepla.

Listy surového materiálu jsou řezány na velikost na základě efektivity využití panelu. Panely mají obvykle velikost 18” x 24” a obsahují více jednotlivých PCB uspořádaných v poli pro maximalizaci výnosu během výroby.

U vícevrstvých desek jsou mezi měděné fólie vloženy další vrstvy prepregu (předimpregnované pryskyřice) pro spojení vnitřních vrstev během laminace.

Krok 3: Pokovení mědí a zarovnání vrstev

Většina PCB začíná mědí plátovaným laminátem – materiálem substrátu, který je předem potažen tenkými vrstvami měděné fólie na jedné nebo obou stranách. U vícevrstvých desek jsou vnitřní vrstvy také vzorovány samostatně před stohováním.

Po plátování je dalším krokem zobrazování – přenos obvodového vzoru na měděný povrch.

Krok 4: Zobrazování a fotolitografie

Zobrazování využívá fotolitografické techniky podobné těm, které se používají při výrobě polovodičů. Funguje to takto:

- Fotocitlivý film zvaný suchý filmový rezist je laminován na měděný povrch.

- Film je vystaven ultrafialovému (UV) světlu přes fotomasku obsahující vzor obvodu.

- Exponované oblasti ztvrdnou (v pozitivních rezistech), zatímco neexponované oblasti zůstanou rozpustné.

- Deska je vyvolána, čímž se omyje neztvrdlý rezist a odhalí se podkladová měď, kde dojde k leptání.

Moderní zařízení používají systémy laserového přímého zobrazování (LDI) namísto fyzických fotomasek, které nabízejí vyšší rozlišení a eliminují problémy se zarovnáním spojené s tradičními maskami. LDI je zvláště výhodné pro desky HDI (High-Density Interconnect) a součástky s jemnou roztečí.

V tomto bodě jsou rezistem chráněny pouze požadované měděné stopy; zbytek bude odstraněn v dalším kroku.

Krok 5: Leptání

Leptání odstraňuje nežádoucí měď z desky a zanechává pouze vodivé cesty definované v návrhu. Nejčastěji používaným leptadlem je persíran amonný nebo chlorid železitý, ačkoli někteří výrobci používají roztoky na bázi alkálií.

Deska je postříkána nebo ponořena do chemického roztoku, který rozpustí obnaženou měď a zároveň zachová chráněné stopy. Po leptání je zbývající rezist odstraněn, čímž se odhalí finální měděný vzor.

Přesnost je klíčová – nadměrné leptání může zúžit stopy nad rámec specifikací, což ovlivňuje vodivost a kontrolu impedance. Nedostatečné leptání zanechá přebytečnou měď, což může způsobit zkraty.

U běhů prototypů PCB se po leptání často provádí automatická optická kontrola (AOI) pro včasnou detekci vad.

Krok 6: Zarovnání vrstev a laminace (pouze vícevrstvé desky)

U vícevrstvých PCB musí být více vyleptaných vnitřních vrstev přesně zarovnáno a spojeno dohromady pod teplem a tlakem. Nesprávné zarovnání – i o zlomek milimetru – může způsobit, že deska bude nepoužitelná.

Proces laminace zahrnuje:

- Stohování vnitřních vrstev s listy prepregu, které fungují jako lepidlo.

- Umístění měděných fólií nahoře a dole pro vnější vrstvy.

- Lisování stohu v hydraulickém lisu při teplotách až 375 °F (190 °C).

- Aplikace vakua pro odstranění vzduchových bublin a zajištění rovnoměrného spojení.

Specializované registrační značky (fiducialy) na každé vrstvě pomáhají je přesně zarovnat před lisováním. Automatizované rentgenové systémy ověřují zarovnání po laminaci.

Jakmile výsledný vícevrstvý panel vychladne, přesune se k vrtání.

Krok 7: Vrtání otvorů

Otvory jsou vyvrtány do PCB pro umístění vývodů součástek (technologie průchozích otvorů) nebo pro vytvoření prokovů (vias), které elektricky propojují různé vrstvy.

Vrtají se primárně dva typy otvorů:

- Průchozí prokovy (Through-hole vias): Procházejí všemi vrstvami.

- Slepé/pohřbené prokovy (Blind/buried vias): Spojují pouze specifické vnitřní vrstvy (používají se v deskách HDI).

Vrtání se provádí pomocí CNC strojů vybavených karbidovými vrtáky o průměru pouhých 0,1 mm. Vysokorychlostní vřetena se otáčejí rychlostí desítek tisíc otáček za minutu, aby dosáhla čistých řezů bez poškození okolního materiálu.

Laserové vrtání se stále více používá pro mikroprokovy (<0,15 mm), zejména v pokročilých deskách HDI. UV lasery nabízejí vynikající přesnost a minimální tepelné poškození ve srovnání s mechanickými vrtáky.

Po vrtání jsou úlomky odstraněny pomocí „desmearing“ – chemického nebo plazmového ošetření, které čistí šmouhy pryskyřice ze stěn otvorů a zajišťuje dobrou přilnavost během pokovování.

Krok 8: Bezproudové a elektrolytické pokovování

Aby byly prokovy vodivé, musí být vnitřek vyvrtaných otvorů potažen mědí. Protože substrát je nevodivý, používá se dvoukrokový proces pokovování:

- Bezproudové nanášení mědi: Tenká vrstva (~0,5–1 µm) mědi je chemicky nanesena na celý povrch, včetně stěn otvorů. To poskytuje vodivý základ pro galvanické pokovování.

- Elektroplating: Deska je ponořena do lázně síranu měďnatého a vystavena elektrickému proudu, který nanáší další měď (typicky 20–25 µm tlustou) na exponované povrchy a uvnitř otvorů.

Tento krok zajišťuje spolehlivé elektrické spojení mezi vrstvami. Stopy vnější vrstvy jsou také během pokovování zesíleny, což zlepšuje kapacitu přenosu proudu.

Po pokovení je přebytečná měď na vnějších vrstvách odstraněna druhým kolem zobrazování a leptání (subtraktivní proces), přičemž zůstane pouze zamýšlený vzor obvodu.

Krok 9: Aplikace nepájivé masky

Nepájivá maska (známá také jako solder resist) je ochranný polymerní povlak aplikovaný k prevenci oxidace, koroze a nechtěných zkratů během pájení.

Mezi běžné barvy patří zelená, červená, modrá, černá a bílá, přičemž zelená je nejoblíbenější díky svému kontrastu s mědí a snadnosti kontroly.

Metody aplikace zahrnují:

- Liquid Photoimageable Solder Mask (LPISM): Nejběžnější; aplikuje se nanášením clonou nebo sítotiskem, poté se exponuje a vyvolává jako fotorezist.

- Dry Film Solder Mask: Méně časté; laminované na desku.

Otvory v masce odhalují plošky pro montáž součástek a pájení. Prokovy mohou být také zakryty (tented), ucpány nebo ponechány otevřené v závislosti na potřebách návrhu.

Správné vytvrzení je zásadní – nedostatečně vytvrzené masky se mohou loupat, zatímco příliš vytvrzené masky se stávají křehkými.

Krok 10: Sítotisk

Sítotisk (nebo legenda) přidává na desku člověkem čitelné štítky, jako jsou identifikátory součástek (R1, C2), indikátory polarity, loga a výstražné symboly.

Ačkoli se to tradičně provádí inkoustovým tiskem nebo sítotiskem, mnoho moderních výrobců používá přímý tisk legendy (DLP) pro vyšší přesnost a trvanlivost.

Zatímco sítotisk neovlivňuje elektrický výkon, hraje zásadní roli při montáži, odstraňování problémů a servisu v terénu.

Poznámka: Na deskách s vysokou hustotou může být sítotisk minimalizován nebo vynechán, aby se zabránilo interferenci s malými součástkami.

Krok 11: Aplikace povrchové úpravy

Posledním krokem při výrobě holé PCB je aplikace povrchové úpravy k ochraně exponovaných měděných plošek před oxidací a zajištění dobré pájitelnosti.

Různé povrchové úpravy nabízejí různé úrovně trvanlivosti, rovinnosti a kompatibility s montážními procesy. Mezi oblíbené možnosti patří:

| Povrchová úprava | Popis | Nejlepší pro |

|---|---|---|

| HASL (Hot Air Solder Leveling) | Potahuje plošky roztavenou cín-olovnatou nebo bezolovnatou slitinou, poté vyrovnáno horkým vzduchem | Všeobecné použití, nákladově efektivní |

| Bezolovnaté HASL | Verze HASL kompatibilní s RoHS | Spotřební elektronika |

| ENIG (Electroless Nickel Immersion Gold) | Niklová bariérová vrstva + tenká vrstva zlata | BGA s jemnou roztečí, dlouhá trvanlivost |

| ENEPIG | Přidává vrstvu palladia; vynikající schopnost spojování drátů | Vysoká spolehlivost, smíšený signál |

| OSP (Organic Solderability Preservative) | Tenký organický povlak; šetrný k životnímu prostředí | Prototypy s rychlým obratem |

| Immersion Silver/Tin | Kovové povlaky s dobrou rovinností | Vysoká frekvence, ploché povrchy |

Výběr správné povrchové úpravy závisí na požadavcích aplikace, typech součástek a ekologických předpiisech.

Pro hodnocení vzorku PCB jsou často preferovány ENIG nebo OSP kvůli jejich rovinnosti a kompatibilitě s montáží SMT.

Více o výběru nejlepší možnosti se můžete dozvědět v našem podrobném průvodci povrchovými úpravami PCB.

Krok 12: Závěrečné testování a zajištění kvality

Před odesláním prochází každá šarže přísným testováním, aby byla zajištěna funkčnost a spolehlivost. Běžné testy zahrnují:

- Automatická optická kontrola (AOI): Detekuje vizuální vady, jako jsou chybějící stopy, zkraty nebo nesprávné označení.

- Elektrický test (Flying Probe nebo Bed-of-Nails): Ověřuje kontinuitu a izolaci mezi sítěmi.

- Analýza mikrosekcí: Průřezové zkoumání prokovů a pokovených otvorů.

- Test pevnosti v odlupování: Zajišťuje, že přilnavost mědi splňuje normy.

- Test plavání pájky: Hodnotí tepelnou stabilitu během přetavení.

Pro objednávky prototypů PCB se obvykle používá testování létající sondou kvůli nižším nákladům na nastavení. Výrobní série s velkým objemem mohou využívat testery lože hřebíků založené na přípravcích pro rychlejší průchodnost.

Normy kvality jako IPC-A-600 (přijatelnost tištěných desek) a IPC-6012 (kvalifikace a výkon) řídí přijatelné úrovně vad.

Dobře zdokumentovaný 6krokový proces kontroly kvality pomáhá udržovat konzistenci napříč výrobními šaržemi.

Typy metod výroby PCB

Ne všechny PCB jsou si rovny. V závislosti na složitosti, objemu a aplikaci používají výrobci různé metody výroby PCB přizpůsobené specifickým potřebám.

1. Výroba jednostranných PCB

Nejjednodušší forma výroby PCB, jednostranné desky mají součástky a obvody pouze na jedné straně substrátu.

Výhody:

- Nízké náklady

- Snadné navrhování a výroba

- Ideální pro základní elektroniku

Nevýhody:

- Omezený prostor pro směrování

- Nevhodné pro složité obvody

Aplikace: Napájecí zdroje, LED osvětlení, senzory, vzdělávací sady

Díky své jednoduchosti lze verze prototypu PCB jednostranných desek často vyrobit během několika dní.

2. Výroba oboustranných PCB

Oboustranné PCB mají vodivé vrstvy nahoře i dole, propojené pokovenými průchozími otvory (PTH).

Výhody:

- Vyšší hustota součástek

- Lepší flexibilita směrování

- Možné kompaktní návrhy

Nevýhody:

- Složitější než jednostranné

- Vyžaduje přesné zarovnání

Aplikace: Průmyslové řízení, zesilovače, přístrojové vybavení

Tato metoda dosahuje rovnováhy mezi náklady a funkčností, což ji činí ideální pro spotřební elektroniku střední třídy a validaci vzorků PCB.

3. Výroba vícevrstvých PCB

Vícevrstvé PCB se skládají ze tří nebo více vodivých vrstev oddělených izolačním materiálem a spojených dohromady pod teplem a tlakem.

Běžné konfigurace zahrnují 4vrstvé, 6vrstvé a 8vrstvé desky, ačkoli některé pokročilé návrhy dosahují až 30+ vrstev.

Výhody:

- Vysoká hustota obvodů

- Vylepšené stínění EMI

- Lepší distribuce energie

- Snížený přeslech

Nevýhody:

- Vyšší náklady

- Delší dodací lhůty

- Složitá výroba a testování

Aplikace: Servery, routery, lékařské zobrazovací systémy, avionika

Vzhledem k jejich složitosti je před výrobou prototypu PCB nutná důkladná analýza DFM a pečlivé plánování. Mnoho inženýrů volí inkrementální prototypování – začínají s jednoduššími verzemi před škálováním.

4. Výroba pevných PCB

Pevné PCB jsou vyrobeny z pevných substrátů, jako je FR-4, a udržují si pevný tvar po celou dobu svého životního cyklu.

Výhody:

- Mechanicky stabilní

- Snadno se montují a staví

- Široká škála dostupných materiálů

Nevýhody:

- Nelze ohýbat ani prohýbat

- Objemnější než flexibilní alternativy

Aplikace: Stolní počítače, domácí spotřebiče, automobilové ECU

Pevné desky dominují trhu díky své spolehlivosti a kompatibilitě se standardními montážními linkami.

5. Výroba flexibilních a Rigid-Flex PCB

Flexibilní PCB používají polyimidové nebo polyesterové substráty, které umožňují ohýbání, skládání a dynamický pohyb.

Desky Rigid-flex kombinují pevné a flexibilní části do jediné jednotky, ideální pro kompaktní, vysoce spolehlivé systémy.

Výhody:

- Úspora místa

- Lehké

- Odolné vůči vibracím a nárazům

- Umožňuje 3D balení

Nevýhody:

- Vyšší náklady

- Vyžaduje specializovaný návrh a manipulaci

Aplikace: Nositelná elektronika, skládací telefony, lékařské implantáty, vojenské vybavení

Návrháři by měli dodržovat osvědčené postupy pro návrh flexibilních PCB, aby se vyhnuli prasklinám nebo delaminaci.

6. Výroba PCB HDI (High-Density Interconnect)

Technologie HDI využívá jemnější čáry/mezery, menší prokovy (včetně mikroprokovů) a vyšší hustotu připojovacích plošek pro zabalení více funkcí do menšího prostoru.

Klíčové vlastnosti:

- Stohování a odstupňování mikroprokovů

- Slepé a pohřbené prokovy

- Sekvenční laminace

Výhody:

- Umožňuje miniaturizaci

- Lepší integrita signálu

- Rychlejší přenos signálu

Nevýhody:

- Drahé nástroje a materiály

- Nutné přísné kontroly procesu

Aplikace: Chytré telefony, tablety, akcelerátory AI, zařízení IoT

S rostoucí poptávkou po menších a chytřejších zařízeních se HDI stává základním kamenem moderní výroby PCB. Přečtěte si více o budoucnosti této technologie v našem článku o technologii HDI PCB.

Role prototypů a vzorků PCB ve vývoji

Jedním z nejkritičtějších aspektů výroby PCB je schopnost vytvářet jednotky prototypu PCB a vzorku PCB brzy v životním cyklu produktu.

Co je prototyp PCB?

Prototyp PCB je počáteční verze desky plošných spojů postavená za účelem testování a ověření návrhu před hromadnou výrobou. Umožňuje inženýrům:

- Potvrdit elektrickou funkčnost

- Vyhodnotit tepelný výkon

- Identifikovat problémy s rozložením nebo směrováním

- Testovat integraci firmwaru a softwaru

Prototypy se obvykle vyrábějí v malých množstvích (1–10 jednotek) pomocí služeb s rychlým obratem. Řešení na klíč často zahrnují sourcing součástek a montáž, dodání plně funkčních desek během několika dní.

Mnoho smluvních výrobců nabízí expresní služby výroby PCB šité na míru pro prototypování, které podporují rychlé iterace a agilní vývoj.

Co je vzorek PCB?

Vzorek PCB je mírně odlišný – často se vztahuje k předvýrobní jednotce používané k ověření vyrobitelnosti, kompatibility materiálů a stability procesu. Na rozdíl od prototypů zaměřených na funkci se vzorky zaměřují na připravenost k výrobě.

Vzorky lze použít pro:

- Schválení zákazníkem

- Regulační testování (např. FCC, CE)

- Zkoušky montážní linky

- Validaci dodavatelského řetězce

Pomáhají překlenout propast mezi návrhem a velkoobjemovou výrobou, minimalizují rizika a zpoždění.

Fáze prototypu PCB i vzorku PCB jsou nedílnou součástí snižování nákladů na vývoj a zrychlení vstupu na trh.

Výběr správného výrobce PCB

Výběr kompetentního partnera pro výrobu PCB je klíčový pro úspěch. Zvažte následující faktory:

1. Technické schopnosti

Ujistěte se, že výrobce zvládne specifikace vaší desky:

- Počet vrstev

- Minimální šířka/rozestup stop

- Typy prokovů (mikro, slepé, pohřbené)

- Kontrola impedance

- Speciální materiály (např. Rogers, polyimid)

Zkontrolujte jejich stránku schopnosti výroby PCB pro potvrzení kompatibility.

2. Normy kvality

Hledejte certifikace jako ISO 9001, IPC-A-610, UL a shodu s RoHS. Zeptejte se na jejich postupy testování kvality PCB a zda dodržují zdokumentovaný proces kontroly kvality PCB.

3. Dodací lhůta

Pro naléhavé projekty zvolte dodavatele, který nabízí služby prototypu PCB s rychlým obratem – někteří dodávají již za 24 hodin.

4. Podpůrné služby

Komplexní poskytovatelé nabízejí více než jen výrobu. Hledejte integrované služby montáže PCB, sourcing elektronických součástek a komplexní správu dodavatelského řetězce.

Společnosti jako výrobce montáže PCB poskytují řešení na klíč od návrhu po dodání, čímž zefektivňují celý proces.

5. Komunikace a transparentnost

Jasná komunikace, pohotová zákaznická podpora a sledování objednávek v reálném čase posilují spolupráci. Použijte formulář kontaktovat výrobce PCB k přímé diskusi o podrobnostech vašeho projektu.

Pokud jste připraveni pokročit, zvažte odeslání žádosti o získání cenové nabídky na PCB pro porovnání cen a časových os.

Inovace formující budoucnost výroby PCB

Krajina výroby PCB se rychle vyvíjí, poháněná pokroky v materiálové vědě, automatizaci a digitálním inženýrství.

Chytré továrny a Průmysl 4.0

Moderní továrny na PCB využívají stroje s podporou IoT, analytiku řízenou AI a monitorování v reálném čase ke zlepšení výnosů, snížení odpadu a umožnění prediktivní údržby.

Digitální dvojčata simulují výrobní pracovní postupy, což umožňuje virtuální testování před fyzickou výrobou.

Technologie aditivní výroby

Zatímco tradiční výroba PCB spoléhá na subtraktivní metody (leptání mědi), aditivní procesy získávají na síle. Ty zahrnují nanášení vodivého inkoustu pouze tam, kde je to potřeba, což snižuje plýtvání materiálem a umožňuje nové tvarové faktory.

Inkoustový tisk a aerosolový tisk umožňují konformní elektroniku na zakřivených površích – vzrušující hranice pro nositelnou elektroniku a chytré textilie.

Iniciativy udržitelnosti

Environmentální obavy tlačí průmysl k zelenějším praktikám:

- Recyklace vody při leptání a pokovování

- Materiály bez olova a halogenů

- Energeticky účinná zařízení

- Programy snižování odpadu

Předpisy jako RoHS a REACH nadále formují výběr materiálů a protokoly likvidace.

Pokročilé balení a vestavěné součástky

Desky nové generace integrují vestavěné pasivní součástky (rezistory, kondenzátory) a dokonce i aktivní IO přímo do substrátu. To snižuje stopu, zvyšuje výkon a zlepšuje bezpečnost.

Takové inovace vyžadují úzkou spolupráci mezi konstruktéry a výrobci – zdůrazňují hodnotu zkušených partnerů.

Závěr: Zvládnutí výroby PCB pro úspěch

Pochopení výroby PCB je nezbytné pro každého, kdo se zabývá vývojem elektroniky. Od počátečního konceptu po plně osazenou desku přispívá každý krok procesu k spolehlivosti, výkonu a škálovatelnosti finálního produktu.

Ať už stavíte jednoduchý prototyp PCB pro ověření konceptu nebo připravujete vzorek PCB pro regulační schválení, znalost složitostí výroby vám umožňuje činit informovaná rozhodnutí.

Využitím moderních metod výroby PCB – včetně vícevrstvého stohování, technologie HDI a pokročilých povrchových úprav – můžete vytvořit inovativní, vysoce výkonnou elektroniku, která splňuje požadavky dnešního trhu.

A pamatujte: partnerství s důvěryhodným dodavatelem, který nabízí robustní služby výroby PCB, silné zajištění kvality a pohotovou podporu, může znamenat rozdíl v uvedení vaší vize do života.

Jste připraveni zahájit svůj další projekt? Prozkoumejte naši kompletní sadu služeb PCB nebo navštivte náš blog PCB pro další technické poznatky.