Co je to montáž PCB? Kompletní průvodce montáží PCB

Heros Rising

V dnešním hyperpropojeném světě závisí fungování téměř každého elektronického zařízení na desce plošných spojů (PCB). Od chytrých telefonů a notebooků až po lékařské přístroje a automobilové systémy slouží desky plošných spojů jako páteř moderní elektroniky. Než však mohou tyto desky napájet naše přístroje, musí projít kritickou transformací známou jako Montáž PCB (PCB Assembly).

Co přesně je ale Montáž PCB a proč je tak důležitá při výrobě spolehlivé a vysoce výkonné elektroniky?

Tento komplexní průvodce vás provede celým procesem Montáže PCB, vysvětlí nejběžnější metody montáže – včetně Montáže FPC, Montáže Rigid-Flex PCB a Montáže HDI – a zdůrazní osvědčené postupy pro zajištění kvality a efektivity. Ať už jste inženýr, produktový designér nebo vás jen zajímá, jak se vyrábí elektronika, tento článek vám poskytne hluboké pochopení jedné z nejdůležitějších fází výroby elektroniky.

Pochopení montáže PCB: Základ moderní elektroniky

V jádru Montáž PCB označuje proces montáže a pájení elektronických součástek na holou desku plošných spojů za účelem vytvoření plně funkční jednotky, často označované jako PCBA (Printed Circuit Board Assembly). Na rozdíl od surové PCB, která je pouze substrátem s měděnými cestami a ploškami, dokončená PCBA obsahuje rezistory, kondenzátory, integrované obvody (IC), konektory a další aktivní a pasivní součástky, které umožňují desce provádět specifické funkce.

Důležitost přesné a spolehlivé Montáže PCB nelze přeceňovat. I to nejlépe navržené rozvržení PCB selže, pokud jsou součástky nesprávně umístěny, špatně vyrovnány nebo špatně připájeny. Vzhledem k tomu, že spotřebitelská poptávka tlačí na menší, rychlejší a výkonnější zařízení, složitost Montáže PCB se dramaticky zvýšila – což vyžaduje pokročilé techniky, automatizované strojní zařízení a přísné protokoly zajištění kvality.

Dnešní výrobci elektroniky používají různé metody Montáže PCB přizpůsobené různým aplikacím, požadavkům na výkon a podmínkám prostředí. Patří mezi ně technologie povrchové montáže (SMT), technologie průchozích otvorů (THT) a hybridní přístupy kombinující obojí. Kromě toho se pro kompaktní, vysokorychlostní a prostorově omezené návrhy staly nezbytnými specializované formy, jako je Montáž FPC (Flexible PCB Assembly), Montáž Rigid-Flex PCB a Montáž HDI (High-Density Interconnect Assembly).

Pojďme se ponořit hlouběji do každé fáze procesu Montáže PCB a prozkoumat technologie, které utvářejí budoucnost výroby elektroniky.

Proces montáže PCB krok za krokem

Ačkoli se konkrétní detaily mohou lišit v závislosti na typu PCB a použitých součástkách, obecný proces Montáže PCB sleduje dobře definovanou sekvenci kroků. Každá fáze hraje klíčovou roli při zajišťování toho, aby konečný produkt splňoval elektrické, mechanické a spolehlivostní normy.

1. Nanášení pájecí pasty

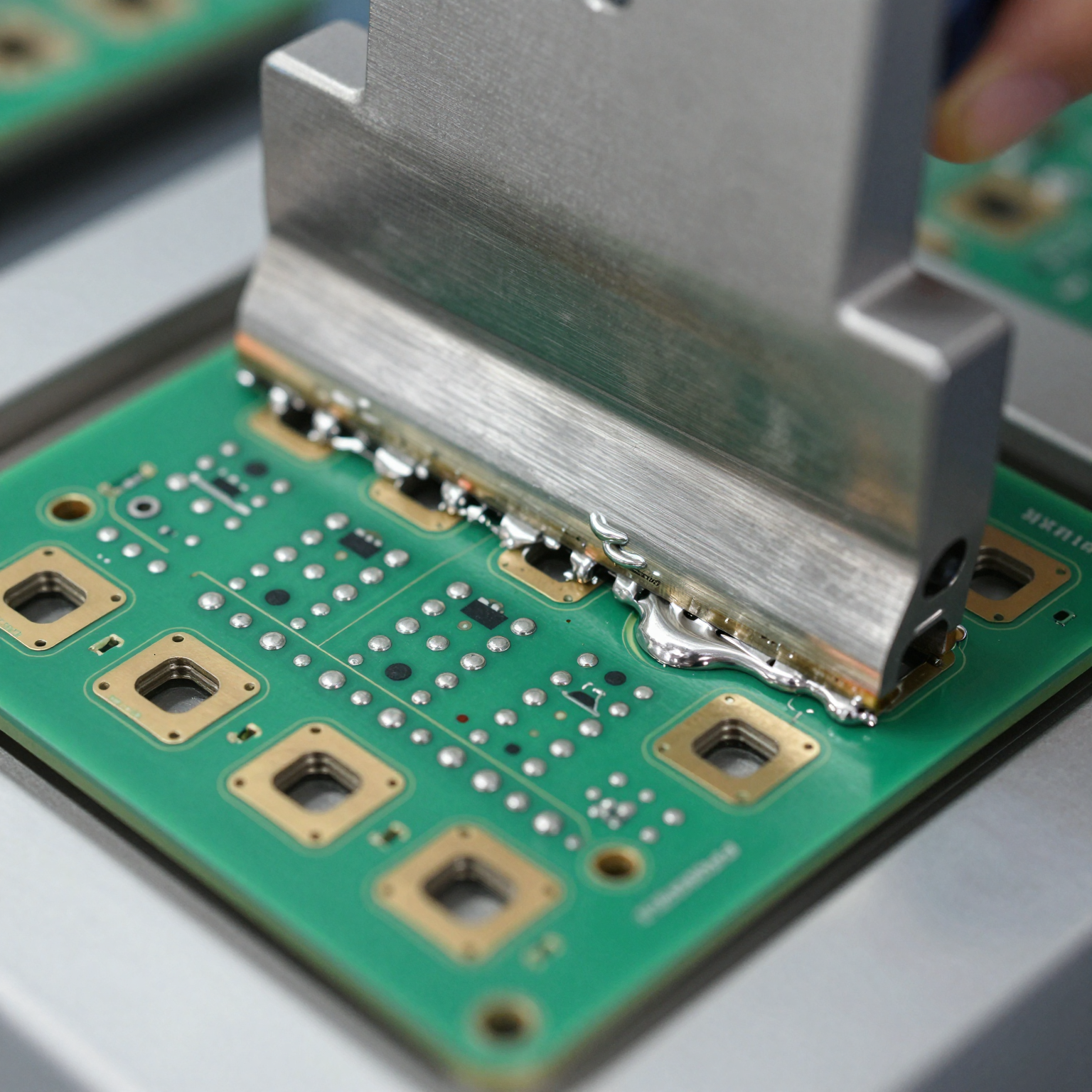

Prvním krokem na většině moderních linek pro Montáž PCB je nanesení pájecí pasty na povrch desky. Pájecí pasta je lepivá směs drobných částeček pájky a tavidla, která pomáhá čistit kovové povrchy během přetavení a zajišťuje pevné pájené spoje.

Šablona (stencil) – typicky vyrobená z nerezové oceli – je přesně zarovnána nad deskou PCB. Tato šablona má výřezy odpovídající místům, kde budou umístěny součástky pro povrchovou montáž. Pomocí stěrky se pájecí pasta rozetře po šabloně, čímž se vyplní otvory a na plošky součástek na PCB se nanesou malá množství pasty.

Přesnost je zde prvořadá; příliš málo pasty může vést ke slabým spojům, zatímco nadměrné množství pasty může způsobit přemostění mezi sousedními piny, zejména u součástek s jemnou roztečí. Automatizované vizuální systémy často kontrolují nanesenou pastu, aby ověřily objem, zarovnání a konzistenci před přechodem k dalšímu kroku.

2. Osazování součástek (Pick-and-Place)

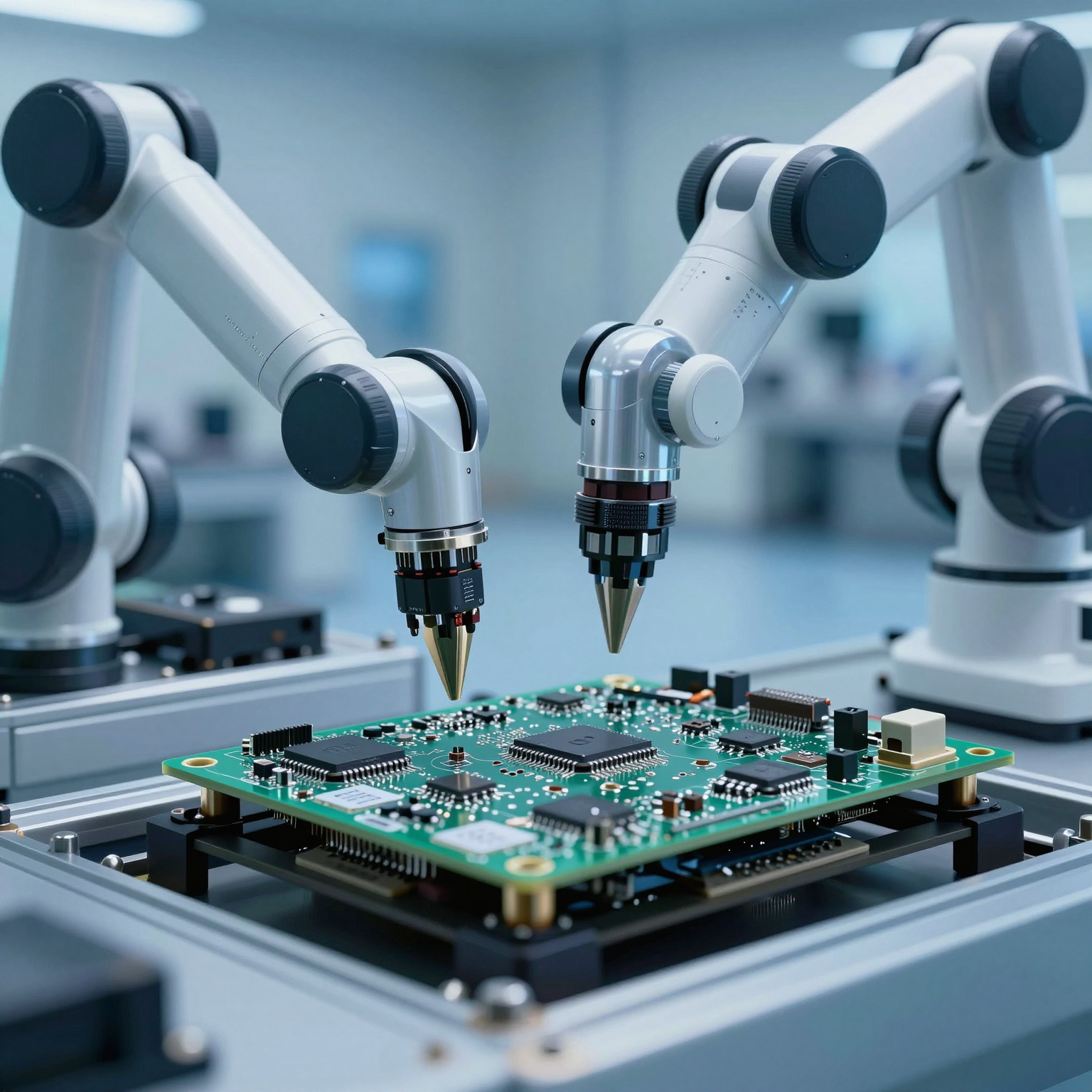

Jakmile je nanesena pájecí pasta, PCB se přesune do stroje pick-and-place – vysokorychlostního robotického systému odpovědného za umístění zařízení pro povrchovou montáž (SMD) na jejich určené plošky.

Tyto stroje používají vakuové trysky k vyzvednutí součástek z cívek, zásobníků nebo trubic a jejich umístění s mikronovou přesností. Pokročilé systémy optického rozpoznávání zajišťují správnou orientaci a zarovnání čtením referenčních značek (fiducials) na PCB a jejich porovnáním s daty o půdorysu součástky z návrhových souborů (obvykle Gerber nebo CAD).

Moderní pick-and-place zařízení může umístit desítky tisíc součástek za hodinu, což činí tuto fázi vysoce efektivní pro hromadnou výrobu. Avšak i drobné chyby – jako je obrácená polarita na polarizovaných kondenzátorech nebo špatně zarovnané integrované obvody – mohou způsobit nefunkčnost desky, což zdůrazňuje nutnost pečlivého programování a kontroly v reálném čase.

3. Pájení přetavením (Reflow Soldering)

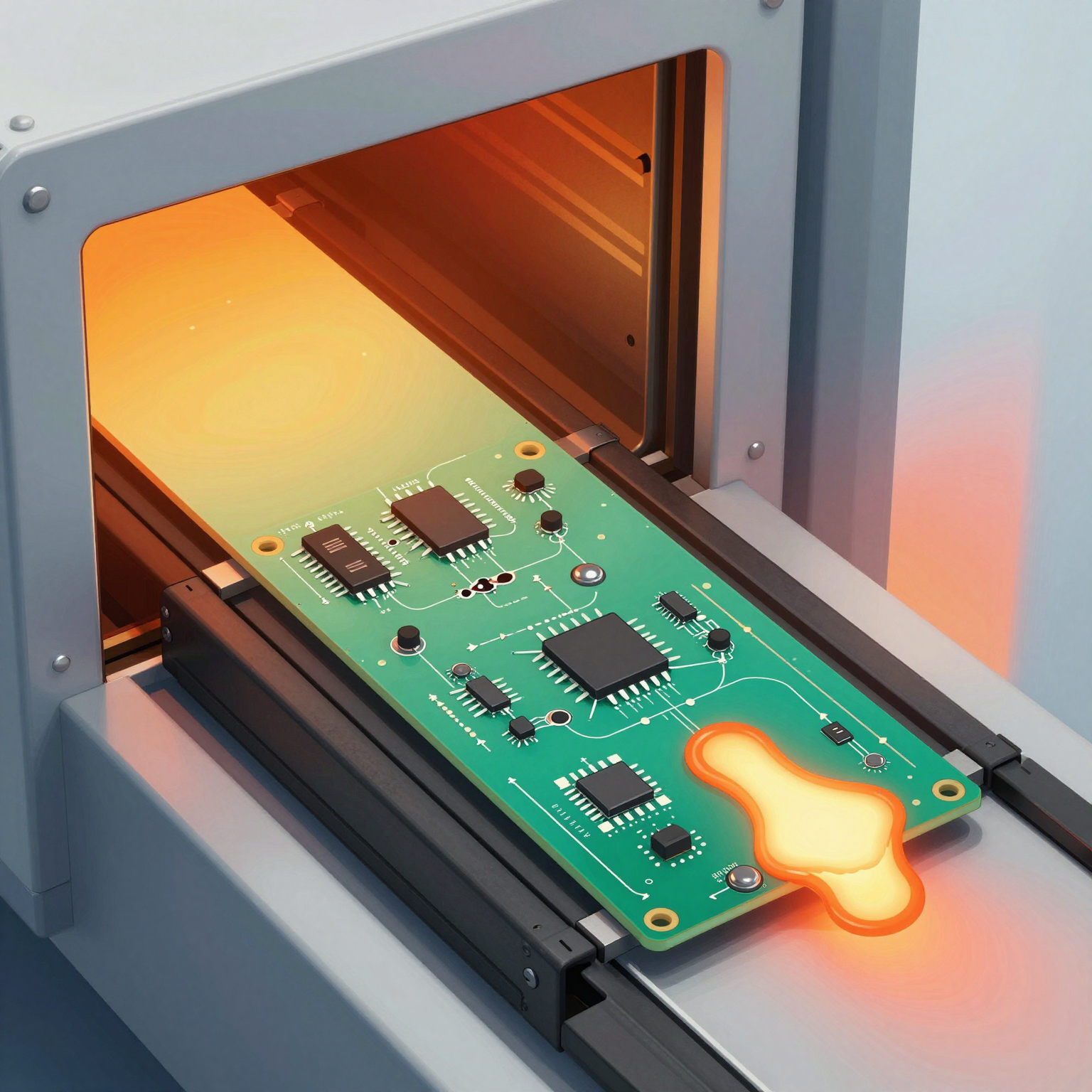

Po umístění všech součástek pro povrchovou montáž vstupuje PCB do přetavovací pece. Zde se deska postupně zahřívá v několika teplotních zónách:

- Zóna předehřevu: Pomalu zvyšuje teplotu desky, aby se zabránilo tepelnému šoku.

- Zóna prohřátí (Soak): Odpaří rozpouštědla v tavidle a aktivuje jej k vyčištění oxidace z kovových povrchů.

- Zóna přetavení: Zahřeje desku nad bod tání pájky (typicky kolem 217 °C pro bezolovnaté slitiny), což způsobí roztavení pájecí pasty a vytvoření pevných elektrických a mechanických vazeb.

- Chladicí zóna: Ochladí desku řízenou rychlostí, aby pájené spoje ztuhly bez vzniku prasklin nebo defektů.

Tepelný profil je během přetavení kritický. Nesprávný profil může mít za následek „tombstoning“ (kdy se jeden konec součástky zvedne z plošky), studené spoje nebo poškození součástek citlivých na teplo. Mnoho výrobců používá termočlánky připojené k testovacím deskám ke sledování skutečných teplot v průběhu celého cyklu.

4. Vkládání součástek s průchozími otvory (THT)

Ne všechny součástky jsou určeny pro povrchovou montáž. Některé, zejména větší konektory, transformátory nebo součástky vyžadující vyšší mechanickou pevnost, se vkládají do otvorů vyvrtaných v desce plošných spojů. Tato metoda je známá jako technologie průchozích otvorů (THT).

Existují dva hlavní způsoby montáže součástek s průchozími otvory:

- Ruční vkládání: Používá se pro malosériovou výrobu nebo prototypy, kde technici vkládají součástky ručně.

- Automatické vkládací stroje: Pro velkosériovou výrobu vkládají axiální a radiální vkládací stroje součástky do desky automaticky.

Po vložení vývody vyčnívají spodní stranou desky a musí být připájeny.

5. Pájení vlnou nebo selektivní pájení

K pájení součástek s průchozími otvory používá většina výrobních linek pájení vlnou nebo selektivní pájení.

-

Pájení vlnou: PCB prochází přes stojatou vlnu roztavené pájky. Když se spodní strana desky dotkne vlny, pájka vzlíná otvory kapilárním působením a vytváří spolehlivé spoje. Tato metoda je rychlá a účinná, ale není vhodná pro desky s citlivými povrchově montovanými součástkami, které jsou již na spodní straně, protože by mohly být poškozeny teplem.

-

Selektivní pájení: Přesnější alternativa, selektivní pájení, využívá roboticky ovládanou trysku k nanášení pájky pouze na specifické spoje průchozích otvorů. To umožňuje bezpečně montovat desky se smíšenou technologií (s SMT na obou stranách a součástkami THT) bez vystavení jemných dílů nadměrnému teplu.

Některé pokročilé systémy kombinují oba procesy v jedné lince, čímž optimalizují propustnost a flexibilitu.

6. Kontrola a testování

Jakmile jsou všechny součástky připájeny, deska podstoupí sérii kontrol a testů k ověření funkčnosti a kvality.

Běžné metody kontroly zahrnují:

- Automatická optická kontrola (AOI): Používá kamery s vysokým rozlišením a software pro zpracování obrazu k detekci chybějících součástek, nesprávného zarovnání, pájecích můstků, nedostatečného množství pájky a chyb polarity.

- Rentgenová kontrola (AXI): Zvláště důležité pro kontrolu skrytých pájených spojů pod součástkami, jako jsou Ball Grid Arrays (BGA), kde vizuální kontrola není možná.

- Testování v obvodu (ICT): Sonduje jednotlivé součástky a kontroluje přerušení, zkraty, hodnoty odporu, kapacitu a další elektrické parametry.

- Funkční testování (FCT): Simuluje reálné provozní podmínky, aby se zajistilo, že smontovaná deska bude fungovat podle očekávání.

Vadné jednotky jsou označeny k přepracování, kde technici odpájí vadné součástky a vymění je ručně nebo pomocí poloautomatických nástrojů.

7. Čištění a finální nátěr (Volitelné)

V závislosti na aplikaci může hotová PCBA projít čištěním, aby se odstranily zbytky tavidla, zejména pokud bylo použito tavidlo rozpustné ve vodě. V některých případech se nanáší konformní povlak (conformal coating) – tenká ochranná polymerová vrstva –, která chrání desku před vlhkostí, prachem, chemikáliemi a tepelným namáháním. To je běžné zejména v automobilovém, leteckém a průmyslovém prostředí.

Po dokončení těchto sedmi kroků proces Montáže PCB vyprodukuje plně funkční elektronický modul připravený k integraci do konečného produktu.

Nyní, když jsme probrali standardní pracovní postup, podívejme se na některé specializované techniky Montáže PCB používané v pokročilé elektronice.

Zkoumání klíčových metod montáže PCB

S vývojem technologií se vyvíjejí i nároky kladené na Montáž PCB. Miniaturizace, vyšší rychlosti, flexibilní tvarové faktory a těsnější rozteče vyžadují inovativní řešení nad rámec tradičních pevných desek s průchozími součástkami. Prozkoumejme tři pokročilé typy montáže: Montáž FPC, Montáž Rigid-Flex PCB a Montáž HDI.

Montáž FPC: Umožnění flexibilních a kompaktních návrhů

Montáž FPC, neboli montáž flexibilních plošných spojů, zahrnuje montáž součástek na flexibilní substráty vyrobené z polyimidu nebo podobných materiálů. Na rozdíl od pevných PCB se FPC mohou ohýbat, kroutit a skládat, což je činí ideálními pro aplikace, kde je omezený prostor nebo je vyžadován dynamický pohyb.

Aplikace montáže FPC

- Nositelná zařízení (chytré hodinky, fitness náramky)

- Skládací chytré telefony a tablety

- Lékařské implantáty a diagnostická zařízení

- Automobilové senzory a informační systémy

- Spotřební elektronika (kamery, sluchátka)

Výzvy v montáži FPC

Práce s flexibilními obvody přináší jedinečné výzvy:

- Citlivost při manipulaci: Tenké FPC jsou křehké a náchylné k roztržení nebo zmačkání během manipulace.

- Přesnost registrace: Udržení zarovnání během tisku pájecí pasty a osazování součástek vyžaduje speciální nástroje nebo nosné přípravky.

- Nesoulad tepelné roztažnosti: Polyimid se roztahuje jinak než pájka, což zvyšuje riziko selhání spoje při tepelných cyklech.

- Omezená tepelná odolnost: Nadměrné teplo během přetavení může deformovat nebo degradovat základní materiál.

K překonání těchto problémů výrobci často používají výztuhy (zpevňující záplaty vyrobené z FR4 nebo kovu) v oblastech montáže součástek a používají systémy manipulace s nízkým namáháním. Specializované profily přetavení s pomalejšími rychlostmi náběhu pomáhají minimalizovat tepelné namáhání.

Navzdory výzvám nabízí Montáž FPC bezkonkurenční svobodu designu a je stále více přijímána ve špičkových produktech.

Máte zájem dozvědět se více o navrhování pro flexibilitu? Podívejte se na našeho průvodce osvědčenými postupy pro návrh flexibilních PCB.

Montáž Rigid-Flex PCB: Kombinace síly a flexibility

Montáž Rigid-Flex PCB spojuje odolnost pevných desek s přizpůsobivostí flexibilních obvodů. Tyto hybridní struktury se skládají z více vrstev pevných a flexibilních substrátů zalaminovaných dohromady do jedné jednotky.

Tento přístup eliminuje potřebu konektorů a kabelů mezi samostatnými deskami, což snižuje hmotnost, zlepšuje integritu signálu a zvyšuje spolehlivost – zejména v drsném prostředí.

Výhody montáže Rigid-Flex PCB

- Prostorová efektivita: Ideální pro kompaktní pouzdra, jako jsou drony, vojenské vybavení a přenosná lékařská zařízení.

- Zvýšená spolehlivost: Méně propojení znamená méně potenciálních míst selhání.

- Zlepšený výkon signálu: Kratší délky drah snižují šum a přeslechy.

- Odolnost: Odolává vibracím a opakovanému ohýbání lépe než samostatné pevné desky spojené dráty.

Úvahy o montáži

Montáž desek rigid-flex představuje další složitosti:

- Registrace vrstev: Zajištění dokonalého zarovnání mezi pevnými a flexibilními sekcemi během laminování a vrtání.

- Umístění součástek přes přechody: Součástky by neměly být umístěny přímo nad oblastmi ohybu, pokud k tomu nejsou speciálně navrženy.

- Speciální přípravky: K podpoře flexibilních částí během SMT a přetavení mohou být vyžadovány vlastní přípravky.

- Složitost testování: Vyžaduje sofistikované testovací přípravky kvůli 3D geometrii.

Vzhledem k vyšším nákladům na materiál a výrobu je Montáž Rigid-Flex PCB obvykle vyhrazena pro vysoce spolehlivé nebo kritické aplikace, kde výkon převažuje nad náklady.

Montáž HDI: Pohánění vysokorychlostních, miniaturních zařízení

Montáž HDI, neboli montáž s vysokou hustotou propojení, představuje vrchol miniaturizované technologie PCB. Desky HDI se vyznačují jemnějšími čarami a mezerami, menšími prokovy (včetně mikrovia), vyšší hustotou připojovacích plošek a tenčími materiály ve srovnání s konvenčními PCB.

Díky těmto vlastnostem je Montáž HDI nezbytná pro chytré telefony, tablety, akcelerátory AI a další vysoce výkonná výpočetní zařízení.

Charakteristiky desek HDI

- Mikrovia (typicky <150 µm v průměru)

- Slepé a pohřbené prokovy (propojující vnitřní vrstvy bez průchodu celou deskou)

- Sekvenční laminace (budování vrstev po etapách)

- BGA pouzdra s vyšší hustotou I/O (např. rozteč 0,4 mm)

Výhody montáže HDI

- Menší tvarový faktor: Umožňuje více funkcí na menším prostoru.

- Lepší elektrický výkon: Snížená parazitní indukčnost a kapacita zlepšují integritu signálu.

- Zvýšená spolehlivost: Kratší signálové cesty snižují náchylnost k elektromagnetickému rušení (EMI).

- Nižší spotřeba energie: Efektivní směrování snižuje energetické ztráty.

Výzvy v montáži HDI

- Požadavky na přesnost: Prvky v mikro měřítku vyžadují ultra jemné šablony pájecí pasty (často elektroformovaný nikl) a polohovací systémy s vysokou přesností vidění.

- Spolehlivost mikrovia: Prázdná místa nebo praskliny v mikrovia mohou vést k předčasnému selhání při tepelných cyklech.

- Tepelný management: Hustší součástky generují více tepla ve stísněných prostorech.

- Přístup pro testování: Omezený fyzický přístup komplikuje sondování a ladění.

Výrobci zabývající se Montáží HDI musí investovat do nejmodernějšího vybavení a dodržovat přísné procesní kontroly. Například laserové vrtání se používá k vytvoření mikrovia a procesy sekvenčního náběhu (SBU) umožňují složité vícevrstvé stohování.

Pro hlubší vhled do této technologie si přečtěte náš článek o technologii HDI PCB.

Srovnání: SMT vs. Montáž s průchozími otvory (THT)

Montáži PCB dominují dvě hlavní metodiky: Technologie povrchové montáže (SMT) a Technologie průchozích otvorů (THT). I když mnoho moderních desek používá kombinaci obou, pochopení jejich rozdílů je klíčové pro výběr správného přístupu pro váš projekt.

Technologie povrchové montáže (SMT)

SMT zahrnuje umístění součástek přímo na povrch PCB, přičemž jejich vývody jsou připájeny k ploškám místo vkládání do otvorů. Dominantní se stala v 80. letech díky kompatibilitě s automatizací a trendy miniaturizace.

Výhody SMT:

- Podporuje menší součástky (až do velikosti 01005: 0,4 mm × 0,2 mm)

- Umožňuje oboustrannou montáž

- Umožňuje vyšší hustotu součástek

- Rychlejší a nákladově efektivnější pro velké objemy

- Lepší výkon při vysokých frekvencích díky nižším parazitním efektům

Nevýhody SMT:

- Méně mechanicky robustní pro těžké nebo často namáhané součástky

- Náchylnější k tepelnému namáhání a únavě

- Vyžaduje přesné vybavení a kvalifikované operátory

- Skryté pájené spoje (např. BGA) vyžadují rentgenovou kontrolu

Technologie průchozích otvorů (THT)

THT předchází SMT a zahrnuje vkládání vývodů součástek přes předvrtané otvory v PCB a jejich pájení na opačné straně.

Výhody THT:

- Silnější mechanické vazby, ideální pro konektory, spínače a transformátory

- Snadnější ruční montáž a oprava

- Lepší odvod tepla pro výkonové součástky

- Vhodné pro prototypy a malosériové běhy

Nevýhody THT:

- Větší půdorys a nižší hustota součástek

- Pomalejší a pracnější

- Vyžaduje vrtání, což zvyšuje čas a náklady na výrobu

- Nekompatibilní s ultra jemnou roztečí nebo miniaturizovanými návrhy

Kdy co použít?

| Scénář | Doporučená metoda |

|---|---|

| Velkoobjemová spotřební elektronika | SMT |

| Prototypy a malé šarže | THT nebo smíšené |

| Drsná prostředí (vibrace, nárazy) | THT nebo vyztužené SMT |

| Vysokofrekvenční RF obvody | SMT |

| Velké výkonové součástky | THT |

| Prostorově omezené návrhy | SMT nebo HDI |

Mnoho moderních sestav používá přístup smíšené technologie, který využívá silné stránky obou metod. Například chytrý telefon může používat SMT pro procesory a paměťové čipy a zároveň obsahovat několik šroubů nebo kotev s průchozími otvory pro strukturální podporu.

Chcete-li se dozvědět více o výběru mezi těmito metodami, podívejte se na naše podrobné srovnání SMT vs. montáž s průchozími otvory.

Kontrola kvality při montáži PCB: Zajištění spolehlivosti

Žádná diskuse o Montáži PCB by nebyla úplná bez zdůraznění důležitosti kontroly kvality. I ty nejpokročilejší procesy mohou produkovat vadné jednotky, pokud nejsou řádně monitorovány a ověřovány.

Proč na kvalitě záleží

Jediný vadný pájený spoj může ohrozit celý systém. V odvětvích kritických pro bezpečnost, jako je letectví, automobilový průmysl a zdravotnictví, není selhání možné. Proto přední poskytovatelé Montáže PCB zavádějí vícestupňové programy zajištění kvality.

Běžné vady při montáži PCB

- Pájecí můstky (zkraty mezi sousedními piny)

- Otevřené obvody (nedostatečné množství pájky nebo špatné smáčení)

- Tombstoning (asymetrické zahřívání táhne jeden konec součástky nahoru)

- Špatně umístěné nebo chybějící součástky

- Studené pájené spoje (zrnitý vzhled, špatná vodivost)

- Prázdná místa (voids) v pájecích kuličkách BGA

- Delaminace nebo deformace v důsledku absorpce vlhkosti (popcorning)

Klíčové postupy zajištění kvality

-

Kontrola návrhu pro vyrobitelnost (DFM): Inženýři analyzují rozvržení PCB před výrobou, aby identifikovali potenciální problémy, jako je nedostatečné rozestupy, nesprávné velikosti plošek nebo tepelná nerovnováha.

-

Kontrola vstupního materiálu: Všechny PCB, součástky a pájecí materiály jsou při příjezdu zkontrolovány, zda odpovídají specifikacím.

-

Monitorování procesu: Monitorování objemu pájecí pasty, přesnosti umístění, profilů přetavení a charakteristik pájecí vlny v reálném čase zajišťuje konzistentní výstup.

-

Automatizované kontrolní systémy:

- AOI detekuje viditelné vady po SMT.

- AXI kontroluje vnitřní spoje v BGA a QFN.

- ICT ověřuje elektrickou kontinuitu a hodnoty součástek.

-

Statistická kontrola procesu (SPC): Sleduje procesní proměnné v čase za účelem detekce trendů a prevence odchylek.

-

Screening environmentálního stresu (ESS): Desky jsou vystaveny teplotním cyklům, vibracím a vlhkosti, aby se odhalily skryté vady.

-

Sledovatelnost a dokumentace: Úplné sledování šarží umožňuje analýzu kořenových příčin v případě selhání v terénu.

Efektivním způsobem, jak udržet konzistenci, je dodržovat strukturovaný rámec, jako je 6krokový proces kontroly kvality, který integruje kontroly v každé fázi – od vstupních materiálů až po konečnou expedici.

Výběr správného partnera pro montáž PCB

Výběr schopného výrobce Montáže PCB je zásadní pro úspěšné uvedení vašeho produktu na trh. Hledejte partnery, kteří nabízejí:

- Zkušenosti s vaším cílovým odvětvím (lékařské, automobilové, průmyslové atd.)

- Pokročilé schopnosti v oblasti Montáže FPC, Montáže Rigid-Flex PCB a Montáže HDI

- Robustní systémy řízení kvality (ISO 9001, certifikace IPC-A-610)

- Transparentní komunikaci a inženýrskou podporu

- Škálovatelnou výrobní kapacitu (od prototypování po plnou výrobu)

Pokud hledáte důvěryhodného výrobce montáže PCB, zvažte návštěvu https://pcbassemblymfg.com/cs, kde si můžete prohlédnout celou škálu jejich služeb, včetně výroby PCB, získávání elektronických součástek a testování kvality PCB.

Můžete si také prohlédnout jejich výrobní kapacity PCB nebo je kontaktovat přímo a získat cenovou nabídku PCB.

Závěr: Budoucnost montáže PCB

Montáž PCB je mnohem víc než jen připevňování dílů na desku – je to sofistikovaná směs inženýrství, přesné automatizace a vědy o kvalitě. Jak se elektronická zařízení neustále zmenšují a zároveň roste jejich složitost, poptávka po pokročilých montážních technikách, jako je Montáž FPC, Montáž Rigid-Flex PCB a Montáž HDI, bude jen stoupat.

Od nositelných monitorů zdraví po autonomní vozidla a okrajová zařízení poháněná umělou inteligencí, úspěch zítřejších inovací závisí na spolehlivých, vysoce výkonných procesech Montáže PCB.

Pochopením základů – ať už jde o zvládnutí kompromisů mezi SMT a průchozí montáží, orientaci ve složitosti flexibilních obvodů nebo zajištění přísné kontroly kvality – budete lépe vybaveni pro navrhování, specifikaci a výrobu elektronických produktů, které splňují ty nejvyšší standardy.

Zůstaňte informováni, moudře spolupracujte a přijměte vyvíjející se prostředí výroby elektroniky.